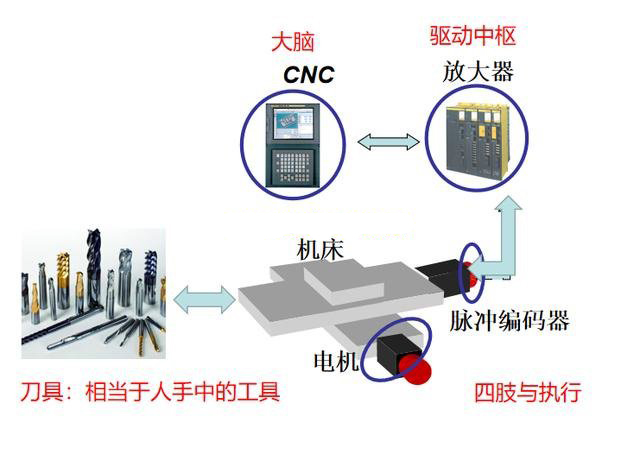

1、当代的数控机床,尤其是高精度的数控机床构成:cnc是大脑,伺服是手臂,光栅和编码器是控制精度的专感器

数控机床整体构成

不要将数控机床想象得很深奥,深奥的是数控机床的代码和加工不同材料的时候,需要考虑的各种参数和工艺。真正的数控机床的结构,其实不复杂。

我们用FANUC的数控系统来做一个解释。

1、CNC控制单元(数值控制器部分)。数控系统相当于我们电脑的操作系统,在这上面有各种应用,以及厂商已经根据掌握的工艺编辑好的各种加工软件包。

我们可以类比为: windows系统就是cnc系统,windows中自带的office办公软件就是其中一种工艺应用软件。office在CNC中相当于车床加工的各类直线圆弧,动作等等。

2、PMC控制器。这其实就是运动控制器的大门类的—种。

所谓的运动控制器,类似于人类的小脑和中枢脊椎,你可以灵活运动全靠中枢神经的脊椎,大脑发出信号:看到前面有座山,我们要过去,那么小脑开始控制四肢运动,控制跑步中的四肢协调,不要顺拐,顺拐容易跌到。

3、伺服驱动单元和进给伺服电动机。主轴驱动单元和主轴电动机。伺服电机就是给机床提供动力的部分。

所谓的伺服电机通俗的理解就是:一个普通的马达,加上了一个可以精确测量电机转多少弧度的编码器,驱动电机的是驱动器。也叫伺服放大器,这个东西说白了就是中枢神经。将数字信号变成电信号输出给电机。

4、机床强电柜控制信号的输入和输出单元。这就是外部信号的输入和信息输出,用来外接设备。相当于人的感官的中的一种。

例如刀库、交换工作台、上下料机械手等驱动轴信息的输入输出设备。

5、电脑磁盘机、存储卡、键盘专用信息存储设备。这个是数控系统的主机的存储设备。用来存储数据。

6、以太网、HSSB、RS-232等现场加工用的局域网。

这个通讯协议,就是机床内部的信息交换方式,类似于人体内部的神经是依靠酶来传递信息的。

整个机床的元器件组合就是如下的样子,这是fanuc的Oi-TD数控机床,可以进行纳米插补的车床用纳米CNC.

0i-TD系列硬件构成

为什么讨论:高精度机床要聊这几大件?虽然这是不少人都知道的,但具体原因,咱们接下来慢慢聊。

机床控制构成:是什么让机床可以很精密地切削,车铣,切割,误差精度的±0.001mm以内的?

CNC的功能概况

仔细看上面整个图:上面黑色的字体,都是展现在使用者面前的内容,属于应用层面的东西。

但是红色的字体,就是控制机床各个轴,最后合成一个复杂动作,机床的末端精度就是这些在控制。

先来简单介绍—下运控控制:当你伸手去接一个排球。需要哪些动作?

接排球动作

最末端是两只手臂接到排球,但是全身所有的关节都要移动。这就是一个复合动作。那么控制这个复合动作的就是:

1、各个关节的快速移动,根据视觉判断球的位置,进行精确的位置控制,让手达到球的落点。(这叫闭环反馈的运动控制)

2、达到预定位置后,发现球因为风速或者外力的原因,偏移了,手快接不到了,或者说发现球的力度太大,这个姿势接不住球了,即使碰到球也容易脱手。那就要开始进行动力学的补偿和调整。【所谓的动力学轨迹补偿,就是身体所有部分都进行移动,不是单单的手再伸长一点,那样会重心不稳,摔倒】

这就是一个复杂的机床精度,在运动中最直白的说明:运动控制和动力学控制。

有体育老师说过,你看到球了不要只伸手,要全身移动去接球。这就是运动学和动力学的覆盖。

当然机械的动力学包含的内容不是动起来这个概念,包括了系统振动抑制,路径规划,力反馈控制等等,这里咱们不展开了说。

3、硬件方面控制机床精度的核心:编码器控制伺服精度,光栅尺检测直线精度。

上面我们也说了,机床要运动,动力来自于电动机。那么电动机到底转了多少?带动行走的轴走了多少距离这就是直接决定了机床的精度。

伺服电机的控制模式

电机的转速快慢,和转动多少角度(反馈在直线上面就是多少圈)决定了位置控制。这都是由编码器决定的。

编码器决定了机床原始精度的数据,也就是根据CNC大脑的数据指定,转动多少距离。所谓的编码器就是在电动机的后面,连通电动机的主轴上面,会有一个码盘。通过电磁或者是光电的形式,记录变化的数值。(目前最高可以记录23位数值)

绝对式编码器

增量式脉冲编码器

编码器的精度,已经比较精确了,但是由于工件安装误差,和元器件磨损,以及振动等情况,反馈到最后的末端的精度肯定不是这个精度。

那么就需要在末端直接进行一个测量:直接测量是将直线型检测装置〈(光栅尺)安装在移动部件上,用来直接测量工作台的直线位移,作为全闭环伺服系统的位置反馈信号,而构成位置闭环控制。其优点是准确性高、可靠性好,缺点是测量装置要和工作台行程等长,所以在大型数控机床上受到一定限制。

光栅尺

这就是机床两种精度测试的办法:直接用光栅尺测量末端的运动数据,以及在驱动电机上面控制精度。到这里就到了不少朋友想问的了∶那么析架,丝杆的精度都还没说,装配的精度都还没有讲,温度,磨损造成的误差都还没有说。

还有重复定位精度,绝对精度等等。不急,咱们慢慢来说。

4、硬件地控制着绝对精度。

我们假设一个机床,丝杆,导轨,光栅尺,电机,乃至刀具都加工的非常完美,精度都达到了±0.001mm,而且装配得也非常好。机床结构也是在地底没有震动的状态放了好几年,没有形变量的情况下,完全无尘空间装配好的。(看清楚啊,我们这是假设)

那是不是这个机床精度就是±0.001mm?是的,理论上确实是。

这个精度,大体上可以等同于,设备厂商说的:绝对精度。(看清楚,这是大体上,实际情况略有出入,但是可以作为参考理解)

这就是运动控制模式下的精度计算方法。以实际的硬件的精度为参考。(暂时不考虑补偿)那么一个绝对精度的±0.001mm的机床,是不是一直使用中都是±0.001mm?

显然不是,还有上面的振动,温度,磨损,这些原因没有考虑。

那么如果使用超强度的钢铁是不是就没有磨损了呢?

所有的机床都有磨损,不管是国内还是国外的。是材料就一定有磨损,是材料就一定要温度,振动的影响。这就要体现出:CNC中动力学算法,对于动作的补偿工艺了。

5、软件控制重复定位精度

我们前面也说了:间接的测量,是电机转动的测量,这个不一定非常准,尤其是在加工的过程中有各种温度变化,磨损,振动等等。但是直接测量现场的工件情况,那肯定是很准确的。毕竟直接测量是不动的嘛!但是光栅尺如果测量出,偏差了0.01mm,那么怎么办?

反馈给CNC系统,进行补偿0.01mm,但是很明显啊,主轴和其他伺服轴的精度控制即使增加0.01mm也不一定最后实际就是0.001mm。(这就好像,你明知道差一厘米,但是你自己的手感在一厘米以内已经没有距离的概念了)

那么动力学算法就可以从接触的力反馈和路径规划上面进行做补偿。±0.01mm太小,但是只要碰到工件,就一定有力量反馈,力量的控制可以进行其他方式的测量。

同时,考虑运动方式容易出现的误差(例如直角转弯的运动),可以考虑优化一下路径,采用倾斜或者圆弧的方式进行加工。是不是就更贴近—些了。

真正在高精密数控机床领域,全球各品牌差距最大的其实是算法上面的补偿。

算法的补偿是保证使用2年,3年,乃至10年机床都可以保持在一定精度范围内的主要原因。即使考虑温度,磨损,振动等因素,最后还是要依靠算法来补偿。

这就是重复定位精度的价值所在。

6、那硬件难道就不影响精度了吗?

硬件确实影响精度。我们讨论的是高精密机床,不是普通机,床。我们就拿当前常见的面铣的机床做例子。

不管是数控系统,还是伺服系统,包括光栅尺,都是买国外原厂的产品,都可以买到,暂时不说限制的事情。(暂时不考虑大行程的龙门铣床)。

即便是这样,还是没有几个国家能够制造出精度在±0.001mm的机床(国内北京精雕目前可以了)。

也就是说,硬件确实是基础条件,但是动力学控制的算法,其实才是高端精密机床的核心。

算法底层的逻辑是买不到的核心技术的,人家不卖啊!(最多付费给你用)

硬件可以不断地拓展,但是核心控制一直不突破,是绝对做不到稳定的高精度机床产品的。

这才是高精度机床制造的核心难点。

跟我们常说的导轨刮研,传感器精度,材料精度等等有关系,但他们确实都不是核心要素。

广州市广镒机电有限公司